3PE防腐钢管生产工艺及其应用

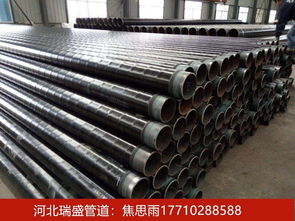

3PE防腐钢管是一种广泛应用于石油、天然气、市政工程等领域的防腐蚀管材,其生产工艺结合了熔结环氧粉末、胶粘剂和聚乙烯层的三重保护,有效延长了钢管的使用寿命。以下是3PE防腐钢管的生产工艺关键步骤及其优势。

- 钢管预处理:首先对钢管表面进行清理,去除油污、锈蚀和杂质,通常采用喷砂或抛丸处理,确保表面达到Sa2.5级清洁度,为后续涂层附着提供良好基础。

- 环氧粉末涂层:通过静电喷涂工艺,在预热后的钢管表面均匀涂覆熔结环氧粉末(FBE)。环氧粉末在高温下熔融固化,形成一层致密、耐化学腐蚀的底层,厚度通常为60-120微米。

- 胶粘剂层涂覆:在环氧粉末层尚未完全冷却时,立即涂覆一层共聚物胶粘剂。胶粘剂层起到关键的粘结作用,确保聚乙烯层与环氧粉末层牢固结合,防止分层。

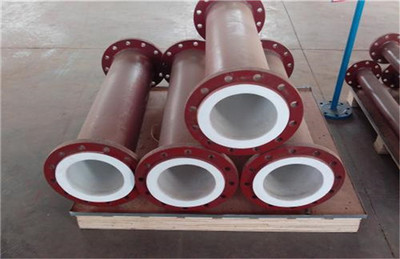

- 聚乙烯层包覆:采用挤出缠绕工艺,将高密度聚乙烯(HDPE)或中密度聚乙烯(MDPE)包覆在胶粘剂层外。聚乙烯层提供优异的机械保护和耐候性,厚度根据使用环境调整,一般为1.8-3.7毫米。

- 冷却与检验:完成包覆后,钢管进入冷却系统固化成型。随后进行质量检验,包括涂层厚度、附着力、耐冲击性和电绝缘性测试,确保产品符合相关标准(如ISO 21809、GB/T 23257)。

3PE防腐钢管的优势在于其多层结构协同作用:环氧粉末层提供化学防腐,胶粘剂层增强结合力,聚乙烯层抵御物理损伤和紫外线。这种管材适用于埋地、水下和腐蚀性环境,大大降低了维护成本。随着技术进步,3PE防腐管材在能源输送和基础设施建设中发挥着越来越重要的作用。

如若转载,请注明出处:http://www.brgdyxgs.com/product/220.html

更新时间:2025-11-12 07:51:16